全国服务热线:400-001-5671

邮箱:bjgzhy@126.com

销售负责人:韩晓彬

联系电话:13653355818

中国·秦皇岛:秦皇岛市开发区天台山路21号

研发中心:秦皇岛市北部工业区港城创业中心14号楼102

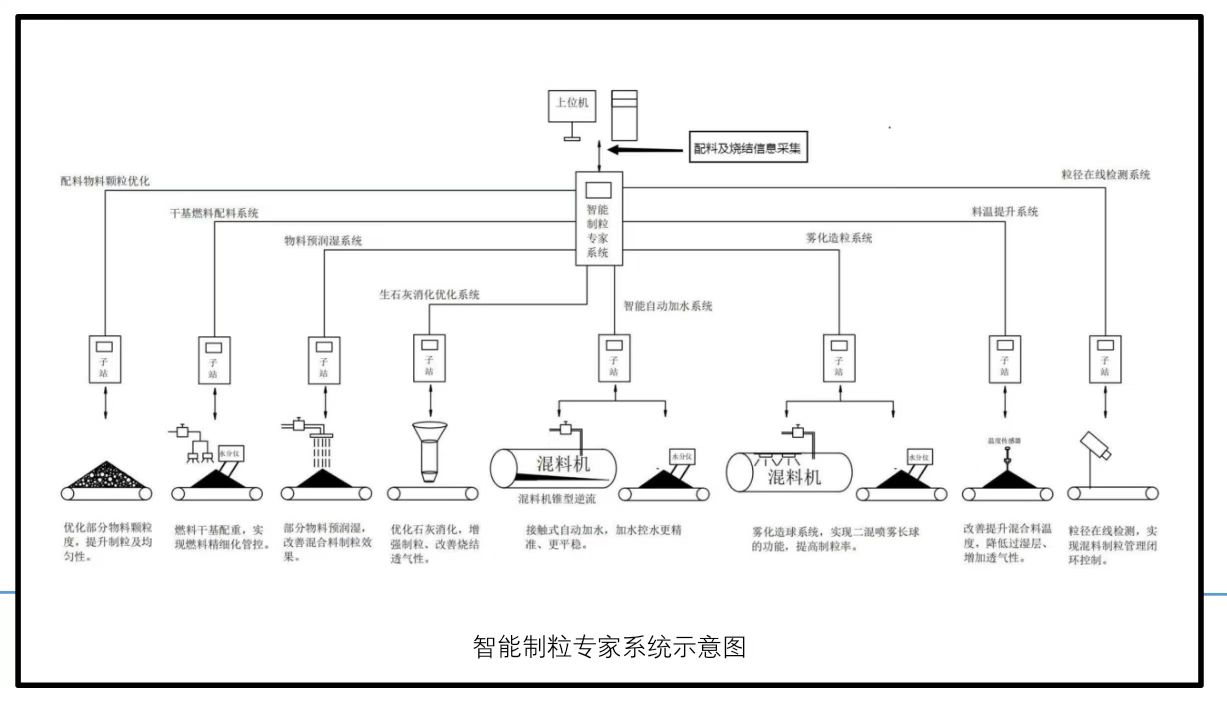

烧结混合料智能制粒系统(混料优化提产增效)

系统综述

1)、自动加水系统:通过接触式测量,保障了测量的精准性、稳定性,依托加水专家系统与雾化造粒专家系统,实现水分测量、加水控制与加水方式的完美结合。水分控制平稳、总体加水量减少、提升制粒率及制粒质量。

2)、雾化造粒系统:通过对一、二混(制粒机)内部喷雾,实现喷雾混匀、喷雾长球的外在因素,提高混匀、制粒的速度和效果哦。

3)、预润湿处理系统:通过提前雾化加水预润湿,对制粒效果不佳的物料进行预润湿处理,可以减少混合料细颗粒的存在,制粒效果明显提高,料层透气性得到改善。同时加水量可与系统相关联,实现智能控制。

4)、石灰消化优化系统:通过改进生石灰消化及加水方式,不但缩短消化时间,而且提高了混合料温度与制粒效果,有效地消除了烧结过湿层,为稳定烧结过程、提高烧结矿强度打下了基础。同时消化时间、加水量等要素可精准控制,实现智能控制。

5)、加强返矿仓位管理与返矿配比的管理,可以稳定返矿配比,为混匀料提供较多的热量,也稳定了制粒过程的核颗粒数量,提高了制粒过程的粒度的均匀性,从而保证了布料后烧结过程的稳定与烧结矿质量的提高。为实现低碳、厚料层的操作创造了有利条件。

6)、物料干基配重,实现燃料等物料的精细化配料,为低碳、高质烧结提供有力支撑。

7)、降低燃料中>5mm和<1mm粒级含量,增加1-3mm粒级含量,优化燃料粒度组成,有效提高烧结矿转鼓强度,降低烧结燃料成本,改善烧结矿还原性,降低高炉燃料比。

8)、通过锥形逆流衬板改造,延长有效混合造球时间,增加物料有效滚动路程、提高造球效果的目的。通过改造滚筒衬板,加装入料导板以利于导料,加装混料导板及造球导板提高造球率及实现物料分级。

9)、通过料温提升系统,将料温提升到超过露点的温度,有效降低过湿层厚度,增加料层透气性,提产提质。

10)、粒径在线检测系统,能对制粒进行实时的粒径测量和比例计算,通过专家系统与加水量、喷雾量、物料量等各个子系统关联闭环控制,有效提升系统智能控制。

水分测量精度:±0.2%;

加水精度±0.3%;

加水量(目标水分)明显减少,节约烧结燃料效果显著,减小水分波动,制粒率(3mm以上)提升,粒级改善。